Finiture superficiali per PCB: entriamo nel dettaglio!

Come abbiamo visto nel precedente articolo, nel processo di fabbricazione dei PCB le tecnologie di finitura superficiale svolgono un ruolo cruciale ai fini dell'assemblaggio dei componenti elettronici.

Ogni finitura superficiale possiede caratteristiche che ne contraddistinguono i pregi e i difetti e su questi ultimi, si possono prendere i giusti accorgimenti e le dovute precauzioni durante la realizzazione del PCB.

Entriamo nel dettaglio delle finiture superficiali maggiormente utilizzate.

HASL Lead Free-HASL Sn/Pb [Norma di riferimento IPC-6012]

Il Circuito viene immerso in un bagno di Stagno fuso e successivamente investito da getti di aria calda ad alta pressione che ne livellano lo spessore ed eliminano l’eccesso dai fori e dalle piazzole. Lo spessore varia da 1 fino a 45 µm ed è influenzato dalla geometria della piazzola, per questi motivi non risulta particolarmente adatto per i PCB HDI che presentano VFP (Very Fine Pitch) e BGA (Ball Grid Array). Questa finitura non risulta particolarmente adatta per i circuiti flessibili e rigido flessibili in quanto lo stress termico e meccanico generato dalle lame d’aria del processo possono danneggiare la scheda.Questa tipologia di finitura è particolarmente adatta per i cicli di saldatura multipli e per i lunghi stoccaggi in quanto la composizione della lega di stagno possiede un elevata shelf life.

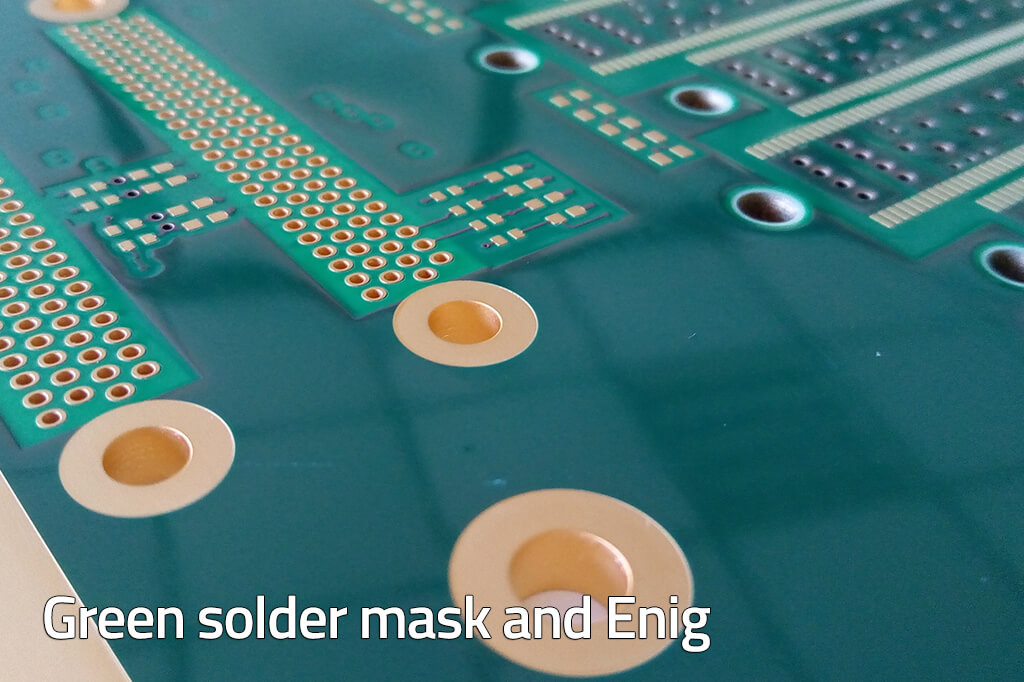

ENIG [Norma di riferimento IPC-4552]

Processo chimico che deposita sul rame esposto Nichel e Oro. Gli spessori di Nichel sono abitualmente di 3-6 µm mentre per l’oro si parte da un minimo di 0.05µm così come prevede la norma di riferimento.

Questa finitura chimica, a differenza dell’HASL, viene particolarmente consigliata per i PCB HDI che presentano VFP e BGA in quanto la planarità e omogeneità del riporto è garantita. Queste caratteristiche rendono questa finitura particolarmente adatta anche per la tecnologia press-fit per la quale è di grande importanza il rispetto delle tolleranze di diametro dei fori.

Per questo tipo di finitura è molto importante l’handling in quanto una cattiva manipolazione delle schede, solitamente fingerprints, può generare fenomeni come il no-wetting.

Immersion TIN [Norma di riferimento IPC-4554]

Immersion Tin o più comunemente chiamato stagno chimico, è una finitura superficiale diffusasi agli inizi degli anni 2000 e maggiormente sponsorizzata dal settore Automotive, attratto dalla possibilità di avere un processo orizzontale automatico con planarità di riporto di stagno, a differenza dell’HASL. Questa finitura superficiale risulta molto critica a livello di handling e particolarmente sensibile a livello di stoccaggio; si consiglia infatti di assemblare i PCB con tale finitura entro i 3 mesi dalla data di produzione per avere una finestra operativa ottimale. Non è particolarmente indicata per i processi di assemblaggio multipli visto che lo spessore di rame è molto esiguo (0.8-1 µm) e ad ogni passaggio in saldatura aumenta lo strato di intermetallico in superficie che ne limita la saldabilità. Per questo tipo di finitura è fondamentale il trattamento dei vias in quanto è necessario prevedere la tappatura dei fori o la completa apertura di essi per evitare problematiche come le Acid Traps e la conseguente smetallizzazione del foro nel tempo.

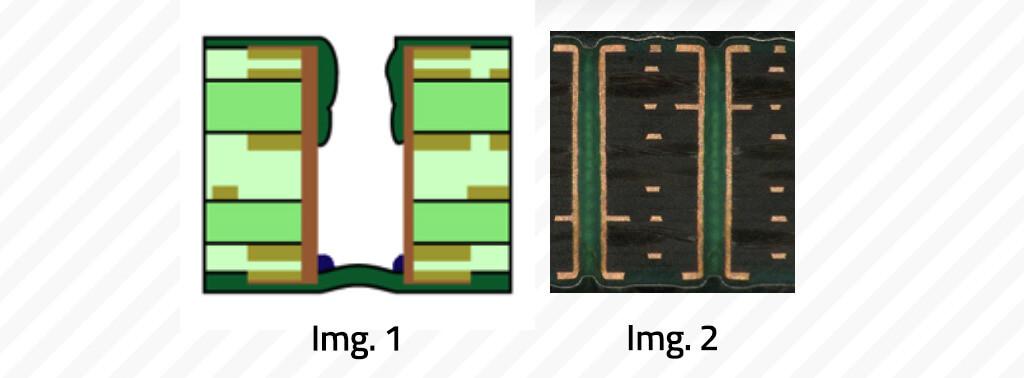

La stessa IPC-4761 – Guidelines per il trattamento dei fori vias, suggerisce per questo tipo di finitura un Tenting double side o un Pluggin completo (Img. 2) per evitare che residui di finitura possano rimanere intrappolati all’interno dei fori (Img. 1) con la conseguente corrosione della parete nel tempo.

Immersion Silver [Norma di riferimento IPC-4553]

Realizzata con un processo chimico ad immersione mediante il quale viene depositato uno strato di argento di spessore variabile tra 0,2 e 0,4 µm.

La finitura Argento, dati gli spessori, si presta particolarmente alle tecnologie dove la planarità risulta decisiva come VFP-BGA-Press-Fit.

A differenza dello stagno chimico, ha una maggior Shelf life, circa 6 mesi, ed il processo di Rework della finitura è molto più semplice.

Un fattore molto importante per questa finitura lo ricopre il packaging con il quale il costruttore imballa le schede; è molto importante che la carta inserita tra un PCB e l’altro per evitare i graffi, sia Sulphur free per evitare la contaminazione dell’argento in superficie.

OSP [Norma di riferimento IPC-6012]

Un composto organico che lega selettivamente al rame e viene depositato sul rame esposto fornendo uno strato organo-metallico. Lo spessore è misurato in A° (angstrom) che lo protegge fino alla saldatura.

L’OSP è la finitura superficiale più utilizzata al mondo, soprattutto nell’industria del bianco visti i suoi costi molti contenuti e la facilità di utilizzo. La shelf life è molto limitata, si consiglia di assemblare le schede nell’arco di un mese, ma la possibilità di rieffettuare la finitura su pezzi a stock la rende particolarmente adatta a chi ha necessità di. Il processo OSP standard non è adatto alle saldature multiple mentre quello OSP HT, è in grado di supportarle.

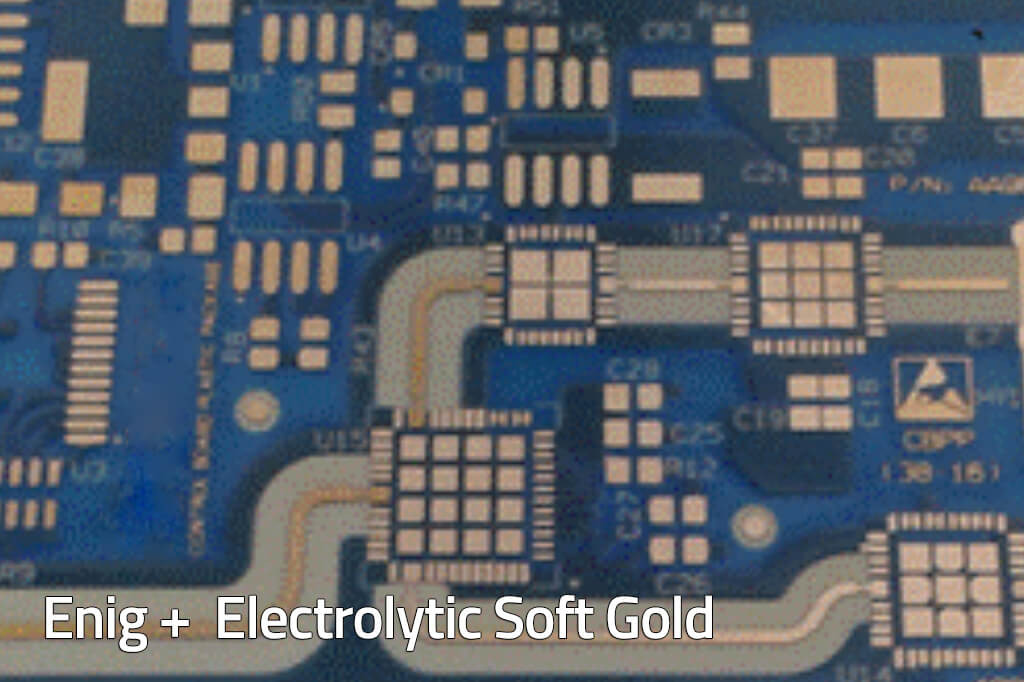

HARD GOLD [Norma di riferimento IPC-4552]

L’Hard Gold è una finitura composta da Nichel (3-6 µm) e Oro (sp. 0,8-1,2µm) ed è realizzata attraverso un processo galvanico elettrolitico che permette il deposito della finitura sulle parti di rame scoperte.

L’alto spessore di oro rende questa finitura selettiva, adatta per i contatti striscianti (PCB son connettori ad inserzione) ma poco idonea alla saldatura visti anche i costi di realizzazione.

ENEPIG [Norma di riferimento IPC-4556]

L’ENEPIG è una finitura composta da Nichel (3-7µm) e Palladio (0,05-0,25 µm) e Oro (0,02-0,05 µm) ed è realizzata attraverso un processo chimico ad immersione che permette il deposito della finitura sulle parti di rame scoperte. ENEPIG nasce come una versione di aggiornamento di ENIG con l’aggiunta di uno strato di Palladio tra il nichel e l'oro. Lo strato di palladio svolge sia il ruolo di barriera per evitare la migrazione dell’oro nello strato di nichel sia quello di copertura dello strato di Nichel per il successivo deposito di oro diminuendo l’effetto del Nichel spikes. Inoltre, ENEPIG offre capacità Wire bonding altamente affidabili.

HOT OIL REFLOW [Norma di riferimento ECSS]

L’Hot Oil Reflow è una finitura superficiale tipicamente utilizzata per i prodotti SPACE; è infatti l’unica finitura superficiale ESA approved. Consiste nel rifondere con un bagno di Olio ad alta temperatura, lo stagno piombo depositato elettroliticamente in superficie. Questa finitura garantisce una buona planarità di riporto, in genere 5/7 µm di stagno in superficie e uno shock termico limitato, al materiale di base. La tecnologia Hot Oil Reflow, largamente diffusa negli anni 80/90, non è quasi più utilizzata se non da chi, come Cistelaier, lavora nel settore Spazio.

Nella scelta delle finiture superficiali, va tenuto conto anche della loro Shelf life, cioè della finestra operativa che garantisce la finitura per avere la completa saldabilità delle schede.

La Shelf life delle finiture è fortemente influenzata dai metodi di packaging e di storage delle schede. È infatti molto importante perseguire corrette metodologie di conservazione (suggeriti dalla Guidelines IPC1601) per preservarne la saldabilità e l’affidabilità, vista la natura altamente igroscopica dei materiali di base con i quali si costruiscono i circuiti stampati.

La tabella sotto riportata indica le Shelf life tipiche e quelle suggerite per avere una maggior finestra operativa e migliori performance della finitura superficiale.

| FINITURA | SHEL LIFE | SHEL LIFE | Possibilità |

| Consigliata | Consigliata | di Rework | |

| HASL LF-SnPb | 12 Mesi | 12 Mesi | SI |

| ENIG | 12 Mesi | 6 Mesi | NO* |

| Im Tin | 6 Mesi | 3 Mesi | SI** |

| IM AG | 6 Mesi | 3 Mesi | SI |

| OSP | 3 Mesi | 1 Mese | SI |

| ENEPIG | 6 Mesi | 6 Mesi | NO* |

| HOT OIL REFLOW | 12 Mesi | 6 Mesi | NO |

*Per le finiture ENIG e ENEPIG è disponibile un ciclo di riattivazione per migliorare la bagnabilità della superficie oltre la shelf life.

** Rework su stagno chimico non consigliato