High power / Heavy Copper

Circuiti Stampati High Power-Heavy Copper.

Il mercato dell'elettronica di potenza è guidato dall’innovazione tecnologica, dalle esigenze dei consumatori e da questioni ambientali.

Nell’era odierna l’attenzione è concentrata sulla riduzione dell'inquinamento e sull'aumento dell'efficienza, il mercato dell'elettronica di potenza evolve nella prospettiva di raggiungere tali obiettivi.

Ecco perché riteniamo nevralgico il campo dei PCB ad alta potenza, dove il rame spesso (thick copper) consente carichi di corrente elevati e favorisce la dissipazione del calore.

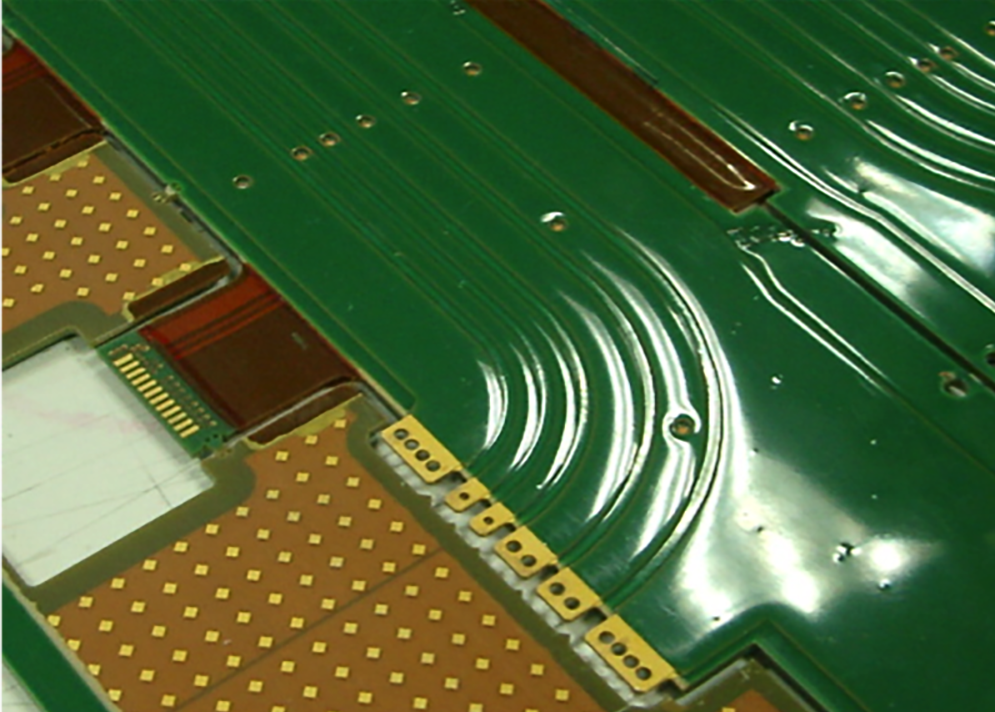

I PCB thick copper mostrano in genere strutture con spessori di rame da 105 a 400 µm. Noi produciamo su base standard PCB con spessore del rame fino a 500 µm.

Per abbinare l’alta corrente con la migliore dissipazione di calore possibile, anche le soluzioni embedded con Copper coins o piastre in rame, rientrano nelle nostre capacità standard.

Inoltre, possediamo il know-how per combinare in un'unica scheda rigida o addirittura rigido-flessibile sia l'elettronica di potenza che quella di controllo.